BOARD IMPLEMENT

高い品質とフレキシブルな納期

安定したサービスを継続的にお約束

About Board Implement

PCB 01

PCB 01

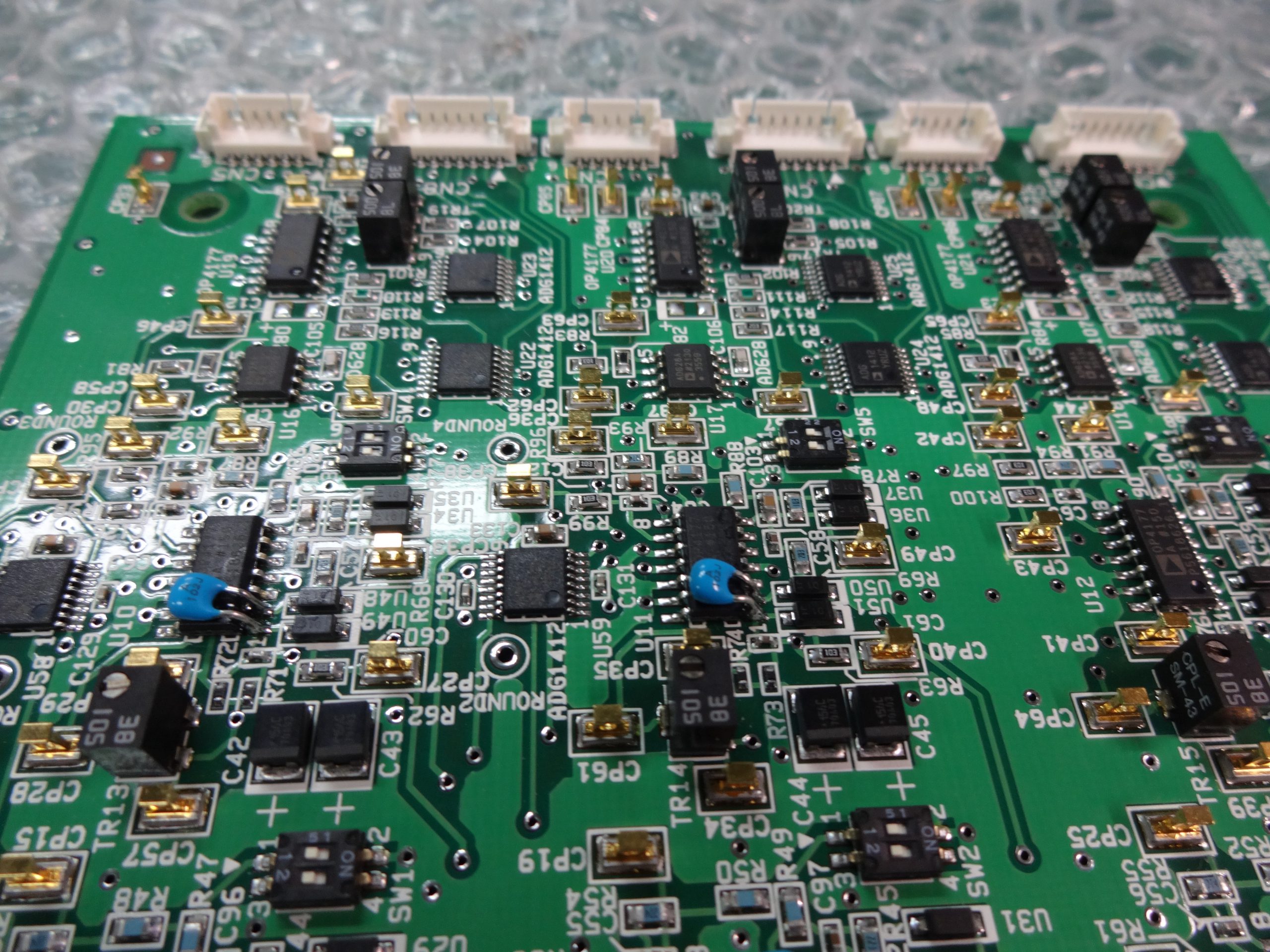

【基板実装とは】

プリント基板に電子部品や電気部品を半田付けする技術の総称です。

<プリント基板とは>

絶縁体の板に電気の通り道となる導体の配線が施されたものです。

<電子部品とは>

半導体部品を指し能動部品とも呼ばれます。

<電気部品とは>

半導体以外を指し受動部品とも呼ばれます。

<半田付けとは>

スズ(Sn)・銀(Ag)・銅(Cu)を主成分とした合金である『半田』を高温で溶かし、プリント基板と電子/電気部品を電気的に接合する技術です。

PCB 02

PCB 02

【基板実装工程】

半田印刷→部品搭載→半田付け

<半田印刷>

プリント基板の上にメタル製の専用版(半田を塗布したいところがくり抜かれているもの)を重ね、ペースト状の半田をスキージ(ヘラ)で刷り込みます。

『手刷り印刷機』と『自動印刷装置』を使い分けています。

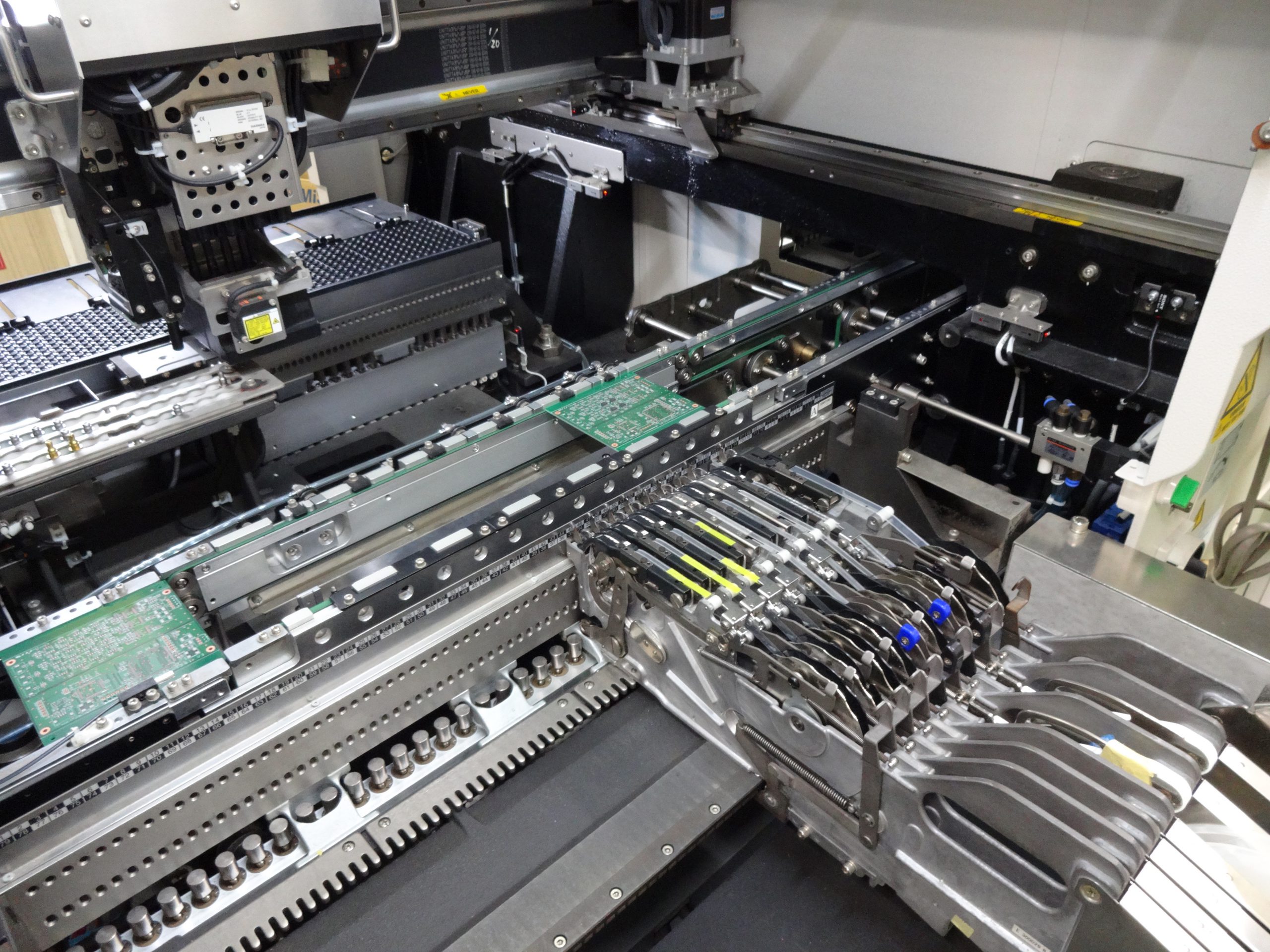

<部品搭載>

半田印刷されたプリント基板に電子/電気部品を所定の位置に載せていきます。基本的には位置座標をプログラミングして自動機(『マウンター』)を使います。

手載せという手段もありますが、昨今は部品の微細化が急速に進み、外観からものの識別ができないものも多く、載せ間違いのリスクから激減しています。また、人力作業になるため料金設定は高くなってしまいます。

<半田付け>

半田印刷と部品搭載がされた基板を高温炉(炉といっても火は使いません。ヒーターです)に投入し、ペースト状の半田を溶かします。

炉から出てくる過程で段階的に低温に戻していくことで半田が固まります。

加熱に用いる自動高温炉を『リフロー装置』と言いますが、相信で使用するリフロー炉では蒸気式(VPS)を採用しています。最高到達温度が230℃のため基板への熱ダメージが極めて少ないのが特徴です。

PCB 03

PCB 03

【完成品ができるまで】

基板製作→部品調達→基板実装→検査→出荷

<基板製作>

協力工場にてプリント基板を製作します。

<部品調達>

社内在庫から電子/電気部品を集めます。

ないものはメーカー代理店などより仕入れします。

<基板実装>

基板実装工程を参照

<検査>

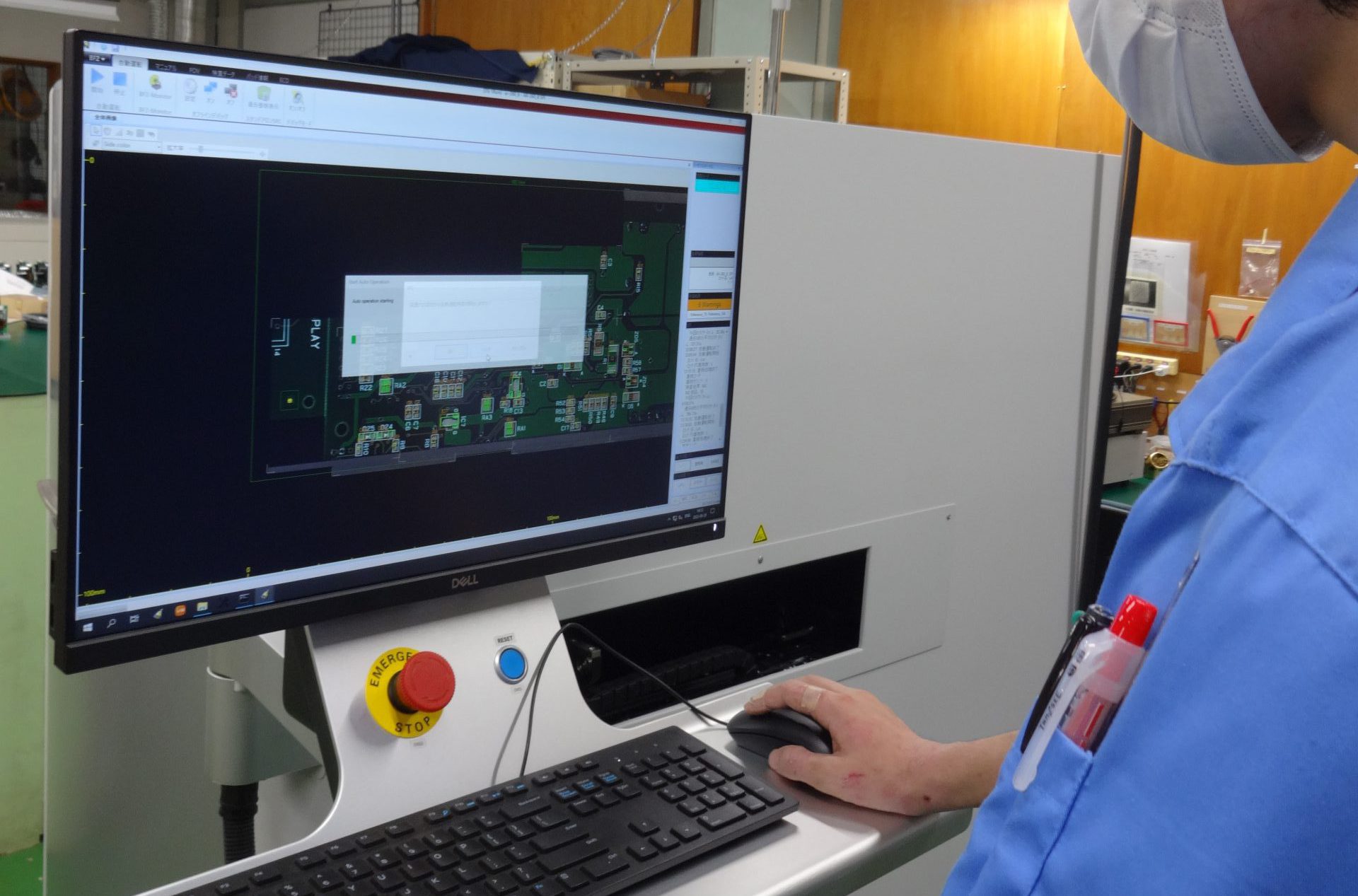

3D検査装置や顕微鏡を用いて正しく実装されているか検査します。

<出荷>

丁寧に梱包してお客様のもとへ発送します。

CUT COSTS

PCB 01

PCB 01

【100%自社工場生産で

織り込む伝統手法の品質造り】

先端技術が生み出す高機能半導体、超多極化と微細狭小化に向かう電子デバイスの応用を可能にする、実装技術の実用化も大切な相信のミッションです。

弊社はプリント基板実装分野において、特に高密度実装の動向にいち早く注目。表面実装技術の育成に努力してきました。

相信はマイクロソルダリング上級技能者が認証管理する「相信の社内技能認定制度」に合格したメンバーによって構成された基板実装の専門集団です。

PCB 02

PCB 02

【約28000種560万点に

及ぶ常駐在庫】

SMD部品を中心に、約28,000種560万点に及ぶ常駐在庫。CRなどの標準実装部品、ロジックIC からリニアICまで、コネクタから各種スイッチなど、基板搭載部品はおおよそ常時在庫しています。

部品支給の払い出しや引き取り検品などの無駄を徹底して無くした新しい提案。

プリント基板実装に必要な部品種類を統合し、標準在庫化することで、迅速さの障害となる実装部品の納期管理の問題を解決しました。

マンパワーに依存する短納期化ではありません。仕組みで創る短納期化の実現です。

PCB 03

PCB 03

【RoHS2調査のサービス

お客様の継続生産計画を

サポートします】

鉛フリー(無鉛)半田は今日では標準仕様です。

EUでは、WEEE/RoHS指令が2006年7月に発効となりました。

RoHS指令とは、鉛(Pb)・水銀(Hg)・カドミウム(Cd)・六価クロム(Cr+6)・ポリ臭化ビフェニール(PBB)・ポリ臭化ディフェニール(PBDE)の6種類の物質の使用を禁止するもので、違反した場合は罰則もあります。

このRoHS(6種類)から始まり、現在では10種類に増加してRoHS2となっています。

相信では、近年の取り組みとしてRoHS2指令適合調査を承っております。部品1個1個に対して代理店を通し、RoHS2適合可否の証明書を取得し、調査結果としてお客様へご提出いたします。しかし、まだまだ有鉛品ではないと困る製品も世の中には存在しますので、そのようなお客様のためにも柔軟に対応しております。

AUTOMATED IMPLEMENTATION

分野を越えた総合もの創りは熟練技能工と先端微細加工マシンの融合から

新規開発品の試作段階では、通常の標準手順では解決できない様々な問題が発生します。事前におおよそ想定できる範囲のもの、工程の途中で遭遇する未体験の分野に及ぶもの。これらの問題解決が、PWB実装もの創りサービスの課題となります。PWB実装技術の分野を越え、隣接する分野の知識と体験を求められるケースも少なくありません。

役立つ情報を蓄積し、これを惜しみなく出すことで、お客様と一緒に課題解決に取り組むサービス様式の変革が求められます。これまでの経験の蓄積だけを頼りに解決することが困難な時代に入りました。

今日、ICTに始まった新しい技術市場は、IoTとAIが織りなす新時代の技術へ成長・発展を遂げています。これら新技術によって起きる新しいサービス様式は、社会と市場構造を激しく変転させながら、これまでの産業領域の壁を消滅させ、新時代のスキームとも言える環境の中、巨大市場を縦横に走る競争が始まります。

お客様の課題に寄り添い、共に解決に取り組む、新しい時代のサービス提供のあり方を模索し続けます。

スピードアップ

試作・少量多品種に特化した設備完備。

バッチ式高速マウンタ-やインサーキットテスタ-完備で量産も対応します。

チップ部品はもちろん、BGAやQFP等多ピンのICや複雑な形状の部品も実装可能です。

工程管理や段取りで

短納期を具体化

基板実装現場での部品分類は、実装部品の接合電極の数とその形状及び質量や素材などにより決定されます。

これらの条件を基に、実装レイアウトの最適化を考えることが、実装品質とコストを両立させる重要な要件になります。

試作・少量多品種に特化

手刷り印刷機の採用で、プログラミング初期費用がかかりません。

MANUALLY

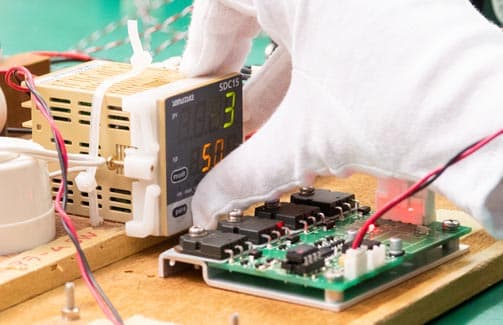

他社にみない熟練技能者プロ集団

社内半田付け技能認定制度、マイクロソルダリング実装技術有資格者、半田こての手入れ。

高度な社内認定を受けた経験豊かな技術者が、マウンターでは対応できないどのような部品でも、いかに最適に問題なく製造できるかを考えます。

他社にみない熟練技能者集団の果たす役割は、弊社の多様な実装技術を支える象徴です。

顕微鏡での半田修正

狭小電極間ピッチの0.5mmの半田修正は肉眼の限界を超えます。顕微鏡(10~40倍)作業は欠かせません。

手入れ

試作時のマウンター後、追加手載せ作業。

梱包荷姿が機械に掛からない場合の対策として行います。

目視確認

ロット変更最初の1枚は、搭載部品規格照合・搭載位置制度・傾き角度を目視確認します。

OPERATION CHECK

動作試験

実装検査後 、

動作確認試検を追加できます。

検査手順のご指示や検査環境のご提供をいただければ動作試験を承ります。

検査ステージや検査治工具の考案も承ります。

プログラムの書き込みから出荷試検まで可能です 。

LED点灯検査

試験プログラム書き込み

環境試験 -10~+15℃

検査治工具製作

MEASURES

超省エネ型VPSリフロー炉

(新型ガルデン回収装置付き)

不活性雰囲気中のリフロー方式は、完全無酸素による理想的半田接合の環境を造ります。また、最大加熱温度はフッ素系溶剤の沸点に依存します。よってオーバーヒートのリスクから解放されます。

信頼性に加え、品種切り替え時間が削減され、コストとスピードの仕組みを安全に支えます。このように気化潜熱応用の熱交換方式は、熱容量が極度に大きい部品と通常部品間における加熱温度の上昇時間を均一に保ちます。厚銅基板+大型インダクタ実装、アルミベース基板にLED実装など、その温度プロファイル作りに威力を発揮します。

更に、消費電力は最大8,000VAと、温風赤外線を利用する従来の普及機に比べ1/3以下で運用しています。

WEEE/RoHS2指令よる地球環境への負荷軽減

相信では、従来から実施してきた実装部品とPWBの鉛フリー実装を更に進化させ、WEEE/RoHS2指令に基づく有害物質を厳重にチェックし、部品メーカ各社から得た調査データをもとに、その報告サービスに取り組んでいます。

搭載部品のグリーン調達

相信ではすでに鉛フリー実装を掲げて、2005年5月を境にすべての搭載部品をグリーン調達(鉛フリー)に切り替えました。

その後、2007年6月にはRoHS指令に準じた制限物質の調査に取り組み、これらのデーターベース化をもとに調査報告書のサービス業務を開始しました。

2019年7月22日、RoHS2指令により10品目に拡大された制限物質をデータベースに加え、お客様から生産依頼を受けた品目毎の調査報告を通して、告知できる仕組みを整えました。

SDGsに対する取り組み

相信では、持続可能な開発目標(SDGs)の17項目のうち、「エネルギー」、「経済成長と雇用」、「インフラ、産業化、イノベーション」、「持続可能な消費と生産」の4項目を企業としての目標と定め、製造メーカとして社会貢献してまいります。

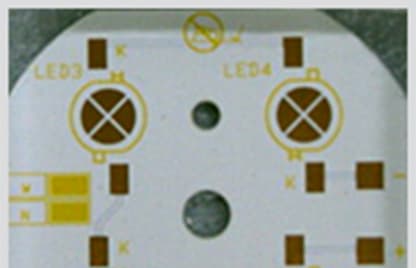

BOARD IMPLEMENT

放熱対策、お任せください

近年は、高輝度LED搭載基板に広く利用されています。

アルミや銅は熱伝導性に優れた金属で、基板上に実装したコンポーネントが発熱する場合、冷却や放熱目的に利用されます。熱伝導性に優れた金属ベース基板には通常のはんだごて作業ができません。強力な放熱効果で、こてさきの熱が奪われ、半田が溶融しません。当社では、VPSリフロー炉を利用した半田付けで能率を上げています。

FACILITY

少量多品種に特化した実装設備

各工程を独立させて、試作・小ロットの短納期品にもフレキシブルに対応できるような設備構成となっております。

1,000台程度までの量産品にも十分対応が可能です。

◎表面実装装置(チップマウンター)

JUKI :KE2020・KE2050

表面実装装置(チップマウンター)は小型化、多ピン化が進む表面実装部品を数十ミクロンの精度で実装します。

ビジョンセンサとレーザーセンサの併用でBGAやQFPを確実に、定形のチップ部品をスピーディーに実装します。

相信では現在2台のマウンターを連結して運用しています。

◎VPSリフロー炉

テクノアルファ RD-1

VPS方式のリフローでは、フッ素系溶剤(ガルデン)を加熱して発生した蒸気潜熱によって基板に熱を加えます。

熱風方式や赤外線方式と比べて熱効率が高いので、基板を加熱する時間が短縮され、搭載部品への負担が低減します。

ガルデンの沸点による均一で安定した加熱は、大型基板や厚みのある基板、熱容量の大きな部品にも鉛フリー半田使用時にも威力を発揮します。

無酸素雰囲気中でリフローを行うので、半田の酸化防止に役立ちます。

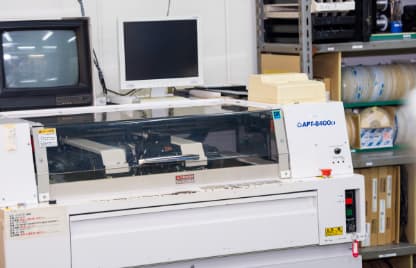

◎インサーキットテスタ

TAKAYA :APT8400

テストフィクチャと呼ばれる検査治具が不要で、テストプログラムの作成だけでテストを開始できるため、高額な初期費用が発生しません。(相信では量産のリピート品には無償で実施しております)

基板を動作させずに個々の部品を検査するので、基板を破損させる事なく、部品のマイクロショートやオープンモードの不良を確実に発見します。

◎その他の設備 スポットリフロー装置

クリーム半田印刷機、半田槽(共晶半田用・無鉛半田用の2種類)、Vカットマシン等

INSPECTION

高精度インサーキットテスタ

ショート・オープン及び実装ズレ等をテスタによりSMDの全品を検査します。

検査データは自動実装機のコンポーネント座標値を基に、全電極の座標値に展開し、個々の電極毎に保持したデータと照合し、合否を判定します。

テスタ後DIP後検査顕微鏡(x10~40倍)

インサーキットテスタの検査モードで一定の品質が確保されますが、半田量や部品の傾き、または変形など、テスタで拾いきれない不良モードを目視作業で拾い出します。不具合箇所は手修正を行います。

ESTIMATES

実装図・半田面図

部品表

基板仕様

(外形寸法、材質、層数、板厚、銅箔厚、レジスト、シルク、表面処理 等 基板製作に必要な情報)

メタルマスク版データ

メタルマスク版データに対応するリスト説明表

X,Y座標データ(単面)

基板実装のご相談はお気軽に

少量品生産にシフトした製造設備は試作1枚にも強力です。

基板実装に関するお問い合わせには、現場担当がお客様係りと連携体制で詳しく丁寧にお答えします。

お見積り段階から、お客様のご要望や課題に対し、製造面からサポートいたします。

どんなお困りごとでもまずはご相談ください!

工場見学も是非お越しください。製造担当一同、元気よく応答いたします。