A/W & BOARD DESIGN

製品の品質を損なうことなく

コスト重視のご提案をします

QUALITY

QUALITY 01

QUALITY 01

基板設計とは?

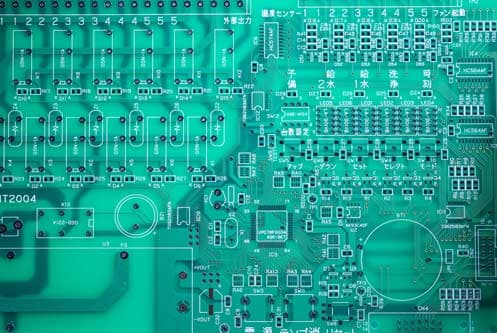

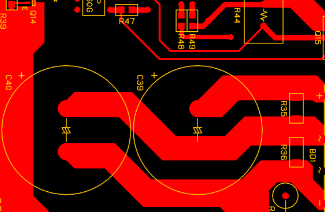

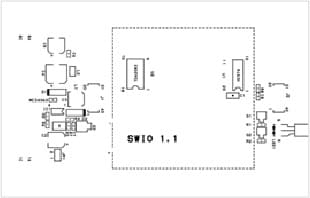

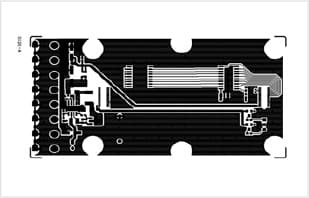

基板設計とは、プリント基板(PCB)に対して電子部品の配置や電気回路の配線をレイアウト(設計)するまでの流れを指します。

プリント基板に配線パターンを描くため「パターン設計」「アートワーク設計」とも言われます。

電子回路の性能や信頼性を高めるために、基板によって層の数や穴の数、配線の長さなど、最適なデザインを選ぶことが基板設計者の大切な仕事になります。

QUALITY 02

QUALITY 02

実装の経験と知識を活かした

相信のアートワーク設計

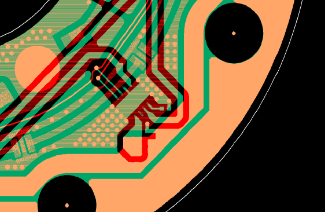

アートワークの完成度は基板の品質を大きく左右する重要な要素です。部品配置位置と配線の合理性、電流容量と配線長及び幅の確保等、機能を優先した設計が、相信の「アートワーク設計」です。

さらに「製作コスト重視」を貫く実装専門工場として、仕様を満たすだけではなく、設計と製造の2つの視点からの問題解決に努め、お客様の開発をサポートいたします。

QUALITY 03

QUALITY 03

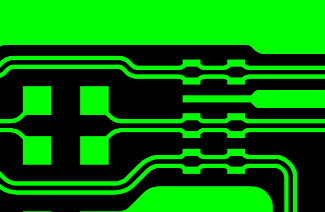

各種の基板設計CADソフトに対応

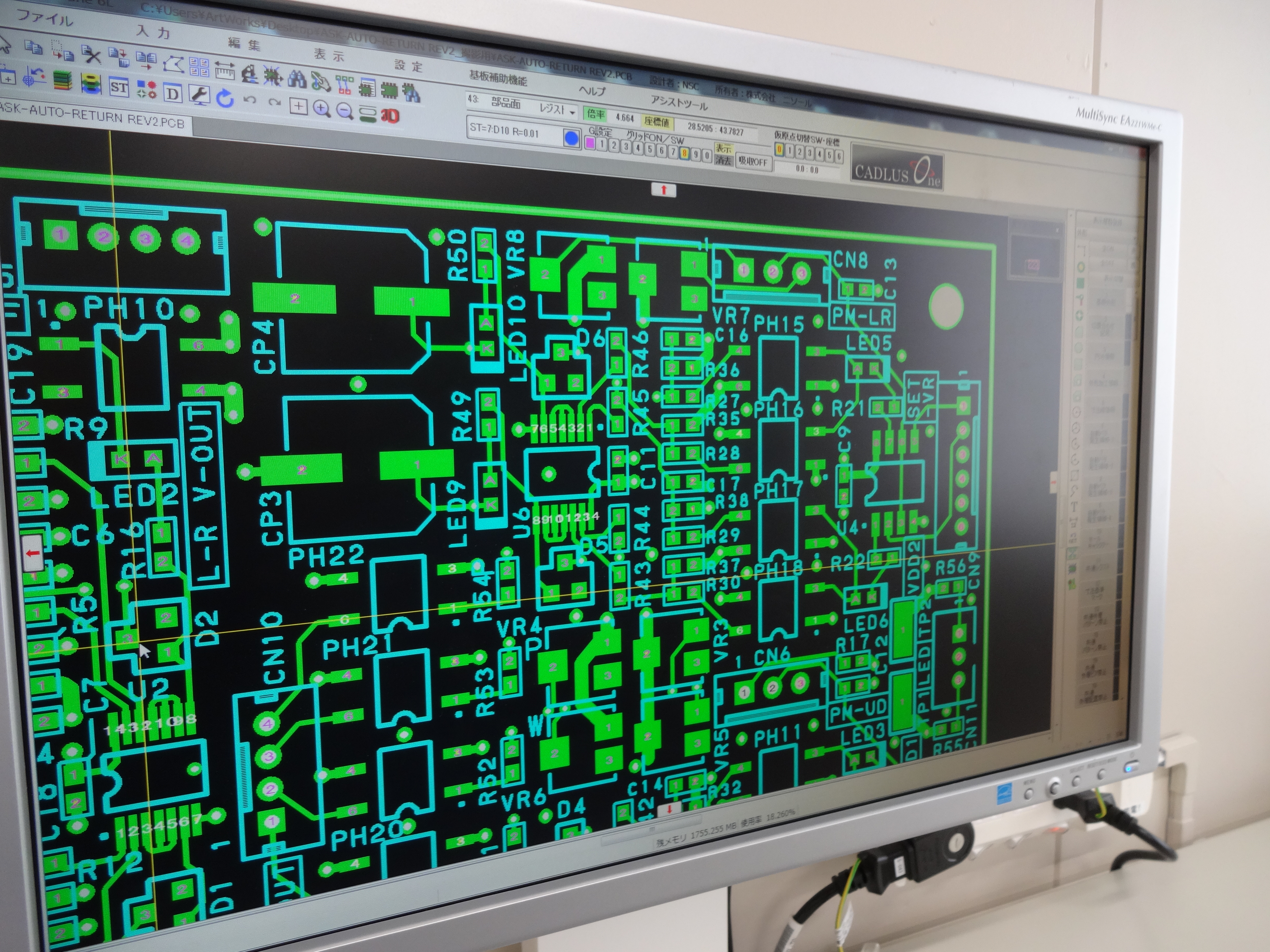

プリント基板(PCB)の設計を効率的に行うためのツールが基板設計CADソフトです。相信では同時並行設計機能付き「CADLUS ONE」を導入しています。その他各種CADソフトへも対応が可能です。

<対応CADソフト>

・CADLUS ONE

・CR5000 図研

・DK-MAGIC

・PADS

・CADVANCE 図研

・Allegro ケイデンス

・Altium Designer アルティウム

INCARNATE

同時並行設計機能付きCADLUS ONEを導入しました。機能を損ねること無く、部品実装の合理性を追求した最適レイアウトは相信の誇れる品質です。

計測制御などのデジタルとアナログの混在基板から、 信頼性を要求されるアナログ回路主体の計装アンプまで、相信のアナログ回路技術は創業の歴史を支える基本です。

STEP

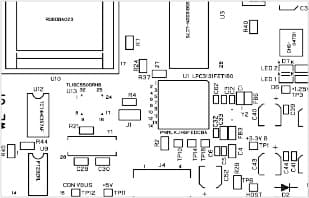

仕様に基づきA/W設計を開始します。

配置図案をPDF ファイルにて提出します。

部品配置のご確認をいただき、問題点は修正します。

問題なしとなりましたら、ご承認いただき、STEP2に進みます。

※配線の都合上、若干の移動が伴う場合もございます。

配置図案を基にA/Wモニター図(PDFデータ)を作成し、提出します。

不備やご指摘に応じた修正を加え、再提出します。

※実装上の観点から申し入れやご提案をさせていただく事がございます。

※お客様側の事情にて実装部品の移動などが伴う場合は、別途費用が発生することがあります。

問題なしとなりましたら、ご承認いただき、ガーバーデータ出力となります。

※基板のボリュームによって異なりますが、

目安として1週間前後のお時間を頂きます。

ESTIMATES

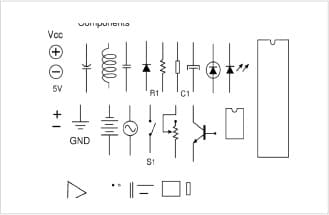

回路図

部品表

(表記に省略のない型式、メーカー名、個数)

基板仕様

(外形寸法、材質、層数、板厚、銅箔厚、レジスト、シルク、表面処理、飛び出し部品などの設計制限 等)

ネットリスト

A/W設計・基板設計のご相談はお気軽に

お客様よりいただいた情報(回路図・部品表・基板仕様)を基にA/W設計を行います。部品配置上問題のないレイアウト(配置図案)を作成し、お客様の承認の上、A/Wモニター図(PDFデータ)を作成します。その後、基板製作に必要なデータ、ガーバーデータにて基板製作を行います。