BOARD FABRICATION

コストメリットの高い提案型と

試作に特化した出費最小限型をご用意

BOARD FABRICATION

MERIT

MERIT

実装ノウハウでコストメリット最大化

試作・少量品や、少量でもリピート予定の案件など、シーンに応じてコストメリット・量産効果を最大に引き出し、試作から量産までしっかりサポートします。

フレキシブル基板では、量産金型に代えて簡易型を採用するなど、製作費用低減のご提案をします。

医療用電源回路基板、車載電力回路基板、電力無線送信装置の厚銅基板、大出力LED基板、半導体の放熱対策に最適なメタルコア基板など、他で断られた特殊基板にも対応可能です。

PLAN A

PLAN A

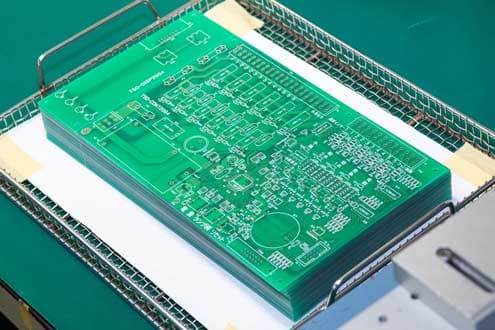

量産を見込んだ製造プラン

「早い・安い」理想の決定版。とにかく総費用低減。量産は性能確認後じっくり検討。

初回に基板製作費の他にフィルム、シルク版等のイニシャル費が発生しますが、2回目以降は基板製作費のみ。

リピートの予定があり、今後改版を行う予定がない場合に適しています。

初回

イニシャル費(フィルム、シルク)版代

+

基板製作費

2回目以降

基板製作費

途中で改版した場合

イニシャル費(フィルム、シルク)版代

+

基板製作費

初回

イニシャル費(フィルム、シルク)版代

+

基板製作費

2回目以降

基板製作費

途中で改版した場合

イニシャル費(フィルム、シルク)版代

+

基板製作費

PLAN B

PLAN B

リピートの予定なし、改版の予定ありの場合に最適なプラン

1枚からでも製造可能です。少量でもリピートでコストメリット。量産効果を最大に引き出すノウハウ提案型。

初期費用を設けず、フィルム、シルク版は都度製作費に含まれます。

初回はプランAより費用がかからない場合が多いのですが、2回目以降はプランAよりも費用がかかります。

リピートの予定が無い場合、改版の予定がある場合に適しています。

初回

基板製作費 一式

2回目以降

基板製作費 一式

途中で改版した場合

基板製作費 一式

初回

基板製作費 一式

2回目以降

基板製作費 一式

途中で改版した場合

基板製作費 一式

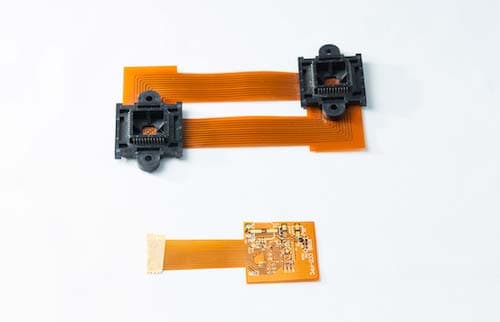

FLEXIBLE

製作費を最大60%以上削減できるフレキシブル基板

ガラスエポキシ材で実現する超低価格フレキシブル基板です。

ポリイミド材フレキシブル基板の1/5の製作費、ポリイミド材フレキシブル基板の1/3の初期費です。

補強板・接着テープ加工が可能です。

ガラスエポキシ材で実現する超低価格フレキシブル基板

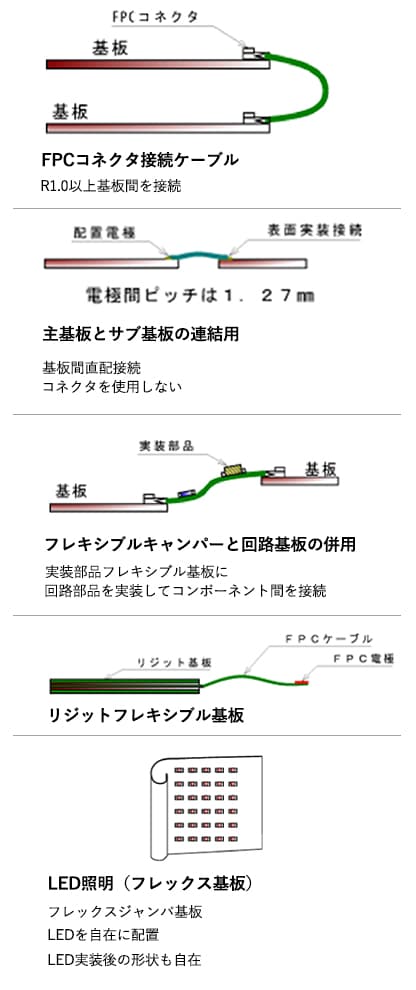

FPCコネクタ接続ケーブル

主基板とサブ基板の連結用

フレキシブルキャンパーと回路基板の併用

リジットフレキシブル基板

LED照明(フレックス基板)

WIDE SUPPORT

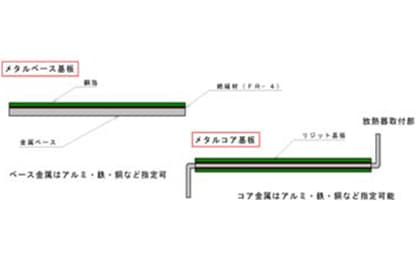

メタルベース/ メタルコア基板

大出力LED・半導体の放熱対策に最適

ご要望の仕様を予めお寄せ下さい。最適な提案をご用意します。

金属を基板レイヤーの中心に形成するメタルコア基板も存在します。

メタルコア基板の金属材は主に銅材(Cu)を使用します。

銅材は一般に電気抵抗がきわめて小さく、加えて熱伝導性にも優れた金属材料です。

従って、基板内にこもる熱を発散させ、放熱に役立てながら、さらに基板回路を構成するパターンとして活用することができます。

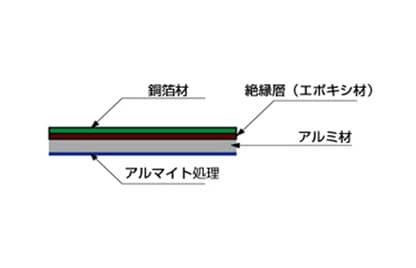

アルミベース基板(金属ベース基板)

アルミ材の表面をアルマイト処理し、ガラスエポキシ基板と一体化させた構造を持つ基板です。

アルミ以外の金属をベースに製作することも可能です。たとえば、銅材をベースにすれば銅ベース基板となります。また、鉄をベースにした鉄ベース基板もあります。

材質と特性

アルミや銅は熱伝導性に優れた金属で、基板上に実装したコンポーネントが発熱する場合、冷却や放熱目的に利用されます。

熱伝導性に優れた金属ベース基板には通常の半田ごて作業ができません。強力な放熱効果で、こてさきの熱が奪われ半田が溶融しません。

VPSリフロー炉を利用した半田付けで能率を上げています。

アルミベース基板などの金属ベース基板

活用シーンは拡大の一途をたどり、近年は高輝度LED搭載基板に広く利用されています。

強い光を発する照明用高輝度LEDは、多くの電流を流すためその発熱量も多く、強力な冷却を要します。

安価で放熱効果の高いアルミベース基板は、LED照明器に最適な基板です。

厚銅・大電流120A 基板 2mm放熱対策メタルコア基板

厚銅基板 / 大電流120A / 2mm幅

基板上で大電流を流すには、導体断面積を大きく確保する必要があります。

単純に水平方向にパターン幅を広げると、基板面積が異常に増加します。

この解決に導体の垂直方向、すなわち厚さを確保することで対処するのがこの厚銅基板です。

厚銅箔を両面の外層のほか、内層にも配置可能です。

内層材に銅材を使うことで銅(Cu)コア基板となります。

大電流を対象とした厚銅基板は熱伝導性に優れ、放熱対策にも応用が広がります 。

厚銅基板は非接触給大型電回路、医療用電源回路、車載電力回路、電力無線送信装置に対応可能。

放熱対策メタルコア基板は大出力 LED ・半導体の放熱対策に最適です。

用途例

非接触給電源回路

医療用電源回路

車載電力回路

電力無線送信装置

導体間耐圧 (DC100V 以上の場合)

0.3mm / 100V(ソルダレジスト)

| 加工ポイント | 限界値デザインルール値 |

|---|---|

| 最大銅厚 | 2.0〔3.0〕mm |

| 最小導体幅 | 銅厚 × 2(±10%) |

| 最小導体間隔 | 銅厚 × 2(±10%) |

| 最小ランド径 | ドリル径 + 銅厚 + 0.5 mm |

| 最小ドリル径 | φ1.0mm |

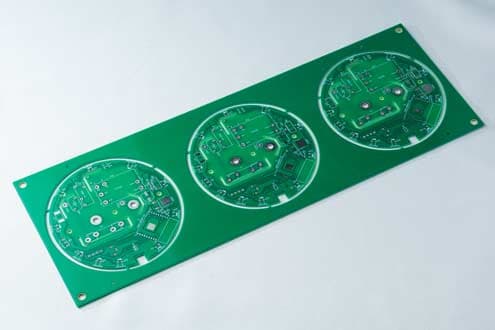

IMPOSITION

1.異なるパターン配線をもつ基板を集合化させ、1枚の基板として製作することです。基板実装後に切り離し、各々複数の完成品を取り出します。

2.基板製作から実装までに必要な初期費用が1種類分で済むのでコストダウン効果が大きくなります。

①各々完成基板の素材と構造及び仕上げの仕様が同じであること

②実装形態(SMDと挿入リード型混在の場合)が同じであること

③基板端(基板エッジ部)の実装部品の位置が0.5mm以上内側にあること

④その他

SPECIFICATION

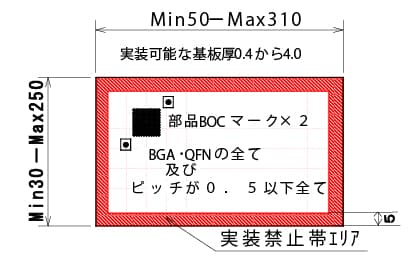

1.実装基板サイズの制限と部品配置制約

実装基板サイズ

縦 Min30mm-Max250mm

横 Min50mm-Max310mm

実装可能な板厚

0.4mmから4.0mm

実装禁止帯エリア

周囲5mm

部品BOCマーク(SMDにのみ適応)

BGA・QFNの全て、およびピッチが0.5以下すべてに適応

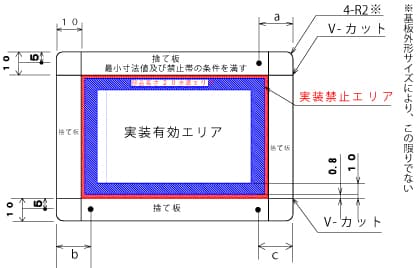

2.実装基板の外形仕様 飾りの取り方

捨て板サイズ

周囲10mm (最小寸法値及び禁止帯の条件を満す)

基板BOCマーク

BOCマークは以下の寸法なら問題ありません

a=20 b=15 c=15

2点のみの場合a≠bとする( 逆置き防止対策)

部品面≠半田面とする(表裏誤搭載防止対策)

LAMINATE

取り扱い事例:ECOOL(セムスリーR-1787)

鉛フリー半田対応

高・熱伝導性基板(レーザーフラッシュ法):1.0W/m/k

耐トラッキング性:CTI600V以上

用途例

LED照明・・・液晶LEDバックライト、住宅LED照明

車載・・・表示ランプ、メーターパネル、エクステリア

電源・・・インバータ電源、etc

基板製作のご相談はお気軽に

お客様よりご支給のガーバーデータにて基板製作可能です。

お客様設計の回路図から弊社で基板設計することも可能です。

量産コストダウンのご相談は弊社にお任せください!

また、様々な分野で採用された基板材質の調査、取り扱い実績がございます。

省スペース対策、放熱対策など基板材質選定に不安がある場合も、弊社の事例を紹介させていただきますので、お気軽にお問い合わせください。